- Състав и производство на блокове arbolitt

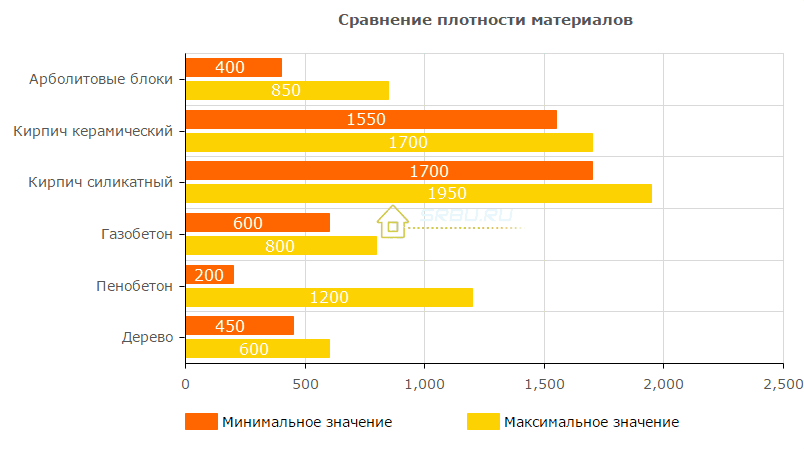

- Плътност на арболита

- Сила арболитови блокове

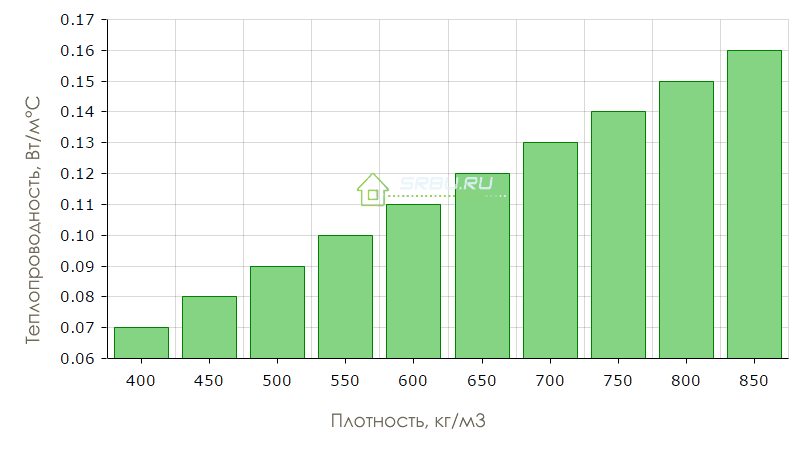

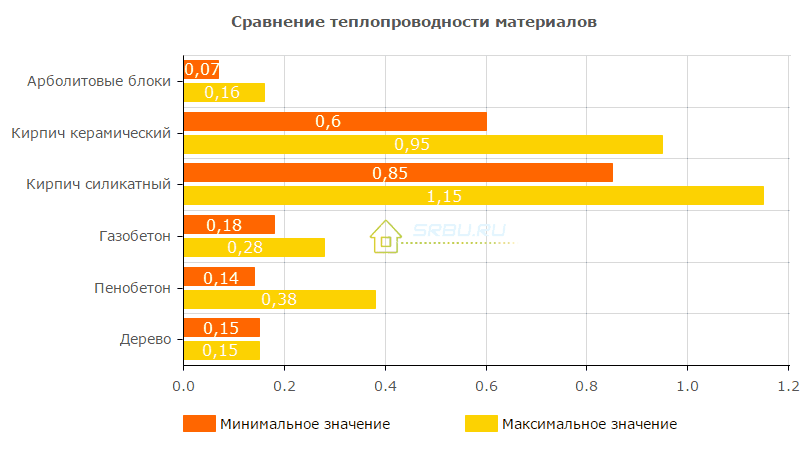

- Топлинна проводимост на дървесен бетон

- Поглъщане на влага от дървесен бетон

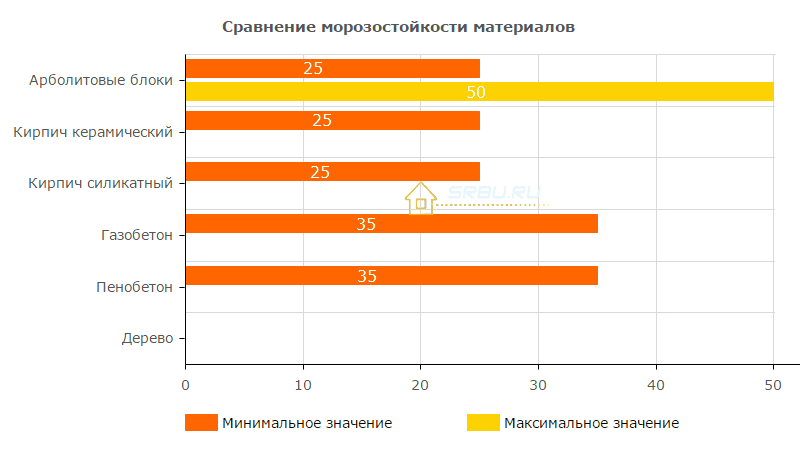

- Устойчивост на замръзване

- Свиване на материала

- Пожароустойчивост на арболитови блокове

- Звукоизолация

- Паропропускливост

- Недостатъци на арболитови блокове

- Достоинства арболитовых блоков

Помогнете на развитието на сайта, споделяйки статията с приятели!

Дървеният бетон в повечето източници се описва като материал с прекрасни свойства. Рекламните артикули възхваляват арболитови блокове, материалните недостатъци са скромно мълчаливи. Но чудеса не се случват, има и недостатъци. За да се използват максимално положителните качества и да се изравнят негативните, е полезно да се разберат подробно свойствата на дървения бетон, неговите характеристики и характеристиките на неговото използване.

Състав и производство на блокове arbolitt

Започваме нашия материал със състава и производствения процес. Факт е, че качеството или изпълнението на някои процеси зависи от наличието или отсъствието на определени материални дефекти. И това е много важно. Дървеният бетон се позиционира като един от разновидностите на грубият лек бетон. Той използва дървени стърготини като пълнител. Чипсът се свързва в монолитна структура с циментова паста.

Материалът се използва в строителството в няколко форми:

- блокове за зидане на голям формат;

- кухи блокове;

- топлоизолационни плочи;

- смеси за изливане на ограждащи конструкции.

Каменните блокове са намерили най-широко приложение, а терминът “арболит” означава, на първо място, те. Най-често срещаният размер на дървените блокове е 500 × 300 × 200 mm. Но в последно време производителите започнаха да разширяват продуктовите си линии и да предлагат арболит в други размери.

Технологията на производството на блокове е сравнително проста, но както и навсякъде, има някои тънкости. Качеството на бъдещите продукти зависи от спазването на няколко важни производствени точки. Ако производителят използва термина „арболит“ в името на своите продукти, той трябва да отговаря на изискванията на нормативната документация за такива продукти, а именно:

- 1. ГОСТ 19222-84 "Арболит и продукти от него. Общи технически условия".

- 2. СН 549-82 "Инструкции за проектиране, производство и използване на конструкции и изделия от арболита".

Съставът на arbolitovyh блокове

За производство на дървени бетонни блокове:

- Дървесни чипове;

- Химически добавки;

- вода;

- Цимент.

# 1. Дървесен чипс. Крайната сила зависи силно от калибъра на чиповете. За продукцията да бъде точно arbolit, чиито свойства са строго нормализирани, тя трябва да се използва чипове за производството. Размерите му са регулирани. ГОСТ препоръчва максимален размер на частиците 40 × 10 × 5 mm (дължина / ширина / дебелина).

Най-добрата производителност за блокове с размери на чипове от интервали:

- дължина - до 25 мм;

- ширина - 5..10 mm;

- дебелина - 3..5 мм.

Стърготини, стърготини, разливи, огън, слама и всичко останало, което се опитват да смесват с цимент за производството на дървесен бетон, за неговото производство не е подходящо. Почиствайте само чипове без кора, листа, почва и други нежелани примеси. Смята се, че добавянето на до 10% от кората или 5% от листата не влияе сериозно на характеристиките на дървения бетон. Но е по-добре, когато тези примеси липсват.

Често се произвеждат арболитови блокове, организирани на дъскорезници и други дървопреработвателни предприятия. За тях arbolit не е профилна посока. В резултат на това, безскрупулни производители, за да увеличат рентабилността на производството, в допълнение към самия чип, добавят това, което е на разположение. Оттук и непредсказуемото качество на продукта.

В специализирани предприятия са монтирани продуктивни ролкови трошачки, калибрирани до необходимия размер на чипа.

В специализирани предприятия са монтирани продуктивни ролкови трошачки, калибрирани до необходимия размер на чипа.

За крайния потребител видът на дървесината, от която се произвежда суровината, няма значение, но технолозите трябва да вземат това предвид при правилното дозиране на минерализаторите и избора на степента на уплътняване. Така че дървените стърготини от лиственица изискват двойно количество добавки спрямо други иглолистни дървета. По-често от други, бор и смърч отиват за производство на дървени стърготини, по-рядко твърда дървесина.

# 2. Химически добавки. Дървеният пълнител съдържа захари, които пречат на качествената адхезия на циментовата паста към повърхността на дървесните частици.

За да разрешите този проблем, приложете 2 основни стратегии:

- 1. Сушене на суровото дърво преди употреба в продължение на няколко месеца.

- 2. Минерализация на повърхността на чипа в разтвора на химичните компоненти.

Най-добри резултати се постигат с интегриран подход за решаване на проблема. Намаляването на съдържанието на захар и минерализацията на суровините позволява да се решат други важни задачи:

- повишаване на биологичната устойчивост на материала;

- намаляване на водопропускливостта по време на работа на готовия продукт.

За решаването на тези проблеми при производството на арболит могат да се използват следните компоненти: калциев хлорид (ГОСТ 450-77), течно стъкло (ГОСТ 13078-67), силикатен блок (ГОСТ 13079-67), алуминиев сулфат (ГОСТ 5155–74), вар (ГОСТ 9179–77).

# 3. Вода. За да получите арболитови блокове, чиито характеристики съответстват на определени, е възможно, следвайки определен ред на технологични операции. Предварително се приготвя вода с добавка на минерализатори. Потреблението на компонентите е взето в следните съотношения:

| добавъчен | CaCl2 | Al2 (SO4) 3 | Al2 (SO4) 3 + Ca (OH) 2 |

|---|---|---|---|

| Консумация на 1 m3 арболит, kg | 12 | 12 | 8 + 4 |

Чиповете се изсипват в миксер с принудително действие. Конвенционалните гравитационни смесители не осигуряват достатъчна хомогенизация. Водата с разтворен минерализатор се смесва и се разпределя равномерно по повърхността на чипа. Разбъркването става за 20 секунди. На следващия етап се добавя циментът. Разбъркването с цимент продължава 3 минути.

# 4. Цимент. Сила на материала, достатъчна за използване в строителството, се постига само когато се използва цимент със степен най-малко 400. Циментът има склонност бързо да губи своя знак по време на съхранение. Дори и на изхода от завода, циментът често не отговаря на посочените характеристики. Следователно е по-добре, когато арболитовите блокове, чиито технически характеристики трябва да отговарят на изискванията за конструктивни материали, са изработени от 500-тия цимент.

Блокиране на блокове

Формоването трябва да бъде завършено в рамките на следващите 15 минути след смесването. В зависимост от степента на механизация на следващите процеси се разграничават следните методи на формоване:

- ръчно формоване без вибриране;

- ръчно формоване с вибрации;

- производство на вибромашина;

- производство на вибромашина с пригружи.

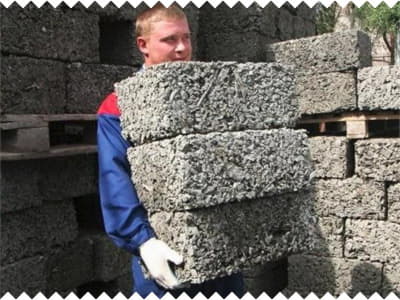

Механизацията на процесите позволява да се получат по-висококачествени и стабилни параметри в арболитовите блокове. В същото време размерите, геометрията и плътността се запазват от продукта към продукта.

Поддържането на продукта в кофража се използва в производството на изделията, когато премахването на кофража веднага след формоването се възпрепятства от твърде течната консистенция на разтвора. Като цяло, формата се отстранява без експозиция.

Необработените блокове остават на подвижен дънен съд или директно на пода на магазина.

Необработените блокове остават на подвижен дънен съд или директно на пода на магазина.

Арболитните блокове, чийто състав е един и същ, могат да получат различни характеристики в зависимост от метода и степента на тяхното уплътняване. Основната цел на пресоване на сместа във формата не е да се увеличи неговата плътност. Основната задача е да се създаде структура, равномерно разпределена по обем от произволно ориентирана, напълно покрита с циментова паста чипс.

Вибрацията по време на уплътняването се прилага много дозирано. Прекомерната вибрация води до утаяване на циментовата паста на дъното на матрицата. Важно е да се запази равномерното му разпределение по целия обем с пълно покритие на пълнежните зърна. Дори при висока плътност арболит чипсът не плува в разтвор на цимент с вода. Циментовата паста работи като лепило, покриваща пълнежните зърна. Променя се само концентрацията на чипове в обема и дебелината на циментовия камък.

Блоковете се уплътняват до стойности, достатъчни за взаимното преориентиране на пълнежните зърна и за увеличаване на площта на техния контакт. Не се наблюдава компресия и деформация на самия чип. Това гарантира, че размерът на блока се запазва след отстраняване на силата на запечатване.

Необходимост от точно дозиране на всички компоненти и съответствие с технологията

Точността на дозиране на компонентите се регулира от ГОСТ. Толерансите не могат да надхвърлят няколко процента. В условия на недостиг на вода не се получава хидратация на целия обем цимент. Превишението му е нежелателно поради няколко причини:

- Излишното съотношение вода-цимент намалява якостта.

- Прекомерната пластичност предотвратява изваждането на суровия блок от формата веднага след формоването.

- Увеличава времето за съхранение на блока на палета до основната настройка.

Концентрацията на минерализирани чипове, които отиват в бетон от дървесина, е важна за здравината и дълготрайността на материала. Дозировките на компонентите, дадени в наредбите, са предназначени за специфичен габарит на агрегата и неговата влажност на ниво от 25%. Оптималната доза се избира емпирично въз основа на тестове на готови проби.

За процеса на хидратация, температурата на разтвора от вода с минерализатори е важна. Не трябва да е по-малко от 15 ° С. За да настроите желаната температура през студения сезон, водата се нагрява или се съхранява в отоплявана стая. Химическо нагряване на вода е възможно също, когато CaCl2 се използва като минерализатор.

Плътност на арболита

По предварителна заявка материалът обикновено се разделя на 2 вида:

- топлоизолация;

- структурна.

Определящият фактор е плътността на продукта. Счита се, че блокове с плътност до 500 kg / тз не са подходящи за използване в носещи конструкции. Но те могат да се използват за топлоизолация при изграждането на външни стени в сгради, където товарът от покрива или подовете се възприема от колоните или други елементи.

Характерни за структурните единици са стойностите на плътността от 550 до 700 kg / m3. Но можете да си купите продукти с плътност до 850 кг / м3. Твърде високите стойности показват добра товароносимост на елементите, но са по-лоши от топлинните изолационни качества. Плътността на материала се измерва при стационарна маса, когато уредът спре да губи влага.

Отлятите арболитни стени могат да имат плътност от около 300 kg / m3, но по отношение на носимоспособността си те не са по-ниски от сгънатите камъни с плътност от 550 kg / m3.

Сила арболитови блокове

Носещата способност на блоковете се характеризира с тяхната якост на натиск. Според резултатите от теста, марката и клас на якост на натиск могат да бъдат присвоени на продуктите. Като цяло те са свързани с плътността на материалите.

| Плътност, kg / m3 | марка | клас |

|---|---|---|

| 400 - 500 | М 5 | На 0, 35 |

| 450-500 | М 10 | B 0.75 |

| 500 | М 15 | В 1.0 |

| 500 - 650 | - | 1.5 |

| 500 - 700 | М 25 | B 2.0 |

| 600 - 750 | М 35 | B 2.5 |

| 700 - 850 | М 50 | В 3.5 |

Както в случая на продукти от тежък бетон, класът е средна стойност според резултатите от изпитванията на партида проби. Класът характеризира гарантираната якост, 95% от пробите трябва да отговарят на класа.

За реални тестове с добра извадка връзката между марката и класа с помощта на коефициентите на преобразуване не е правилна. В този случай, разликата между марката и класа може да разкаже за културата на производство в предприятието. Колкото по-малка е пропастта, толкова по-висока е организацията на производството. Във вътрешната практика на производство на арболитни блокове това се взема предвид с помощта на коефициенти на вариация. За продукти от 1-ва категория качество се допуска стойност от 18%, а за най-високата - 15%.

В тухлена зидария, малкият размер на продуктите прави концепцията за класичност безсмислена. При закупуване на големи камъни зидария, които са arbolitovyh блокове, трябва да се даде предимство на продукти с определен клас.

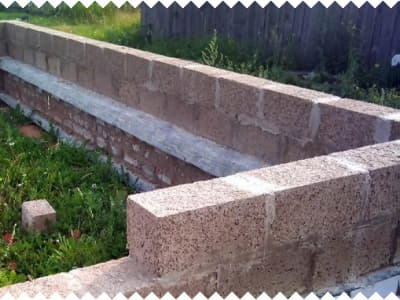

За изграждане на носещи стени от едноетажни сгради с височина до 3 м е позволено да се използват блокове от клас B 1.0. За по-високи стени се изискват елементи от клас B от B 1.5. За 2 - 3-етажни сгради се използват блокове от класове B 2.0 и B 2.5.

Твърдата якост на Arbolit е типична за клетъчния бетон. Важна разлика е силата на блоковете при огъване, която е от 0, 7 до 1, 0 МРа. Модулът на еластичност на елементите може да достигне до 2300 МРа. Тези стойности правят дървения бетон специален сред клетъчния бетон. Ако за пенобетон и газобетон има голяма вероятност за образуване на пукнатини, то за арболит такъв проблем не си струва.

Топлинна проводимост на дървесен бетон

Топлинната проводимост за арболита е един от ключовите параметри.

Расте с увеличаване на неговата плътност в следната прогресия:

Дебелината, препоръчана от ГОСТ за затваряне на конструкции от дървесен бетон в умерените ширини е 38 см. Но стените с такава дебелина рядко се издигат. На практика, за стените на жилищните сгради, блокове от 500 × 300 × 200 mm са поставени плоски в един ред. Заедно с вътрешната и външната декорация, това е достатъчно, за да се поддържа комфортна температура в помещенията, без да се създават проблеми с кондензата.

Допълнителна топлоизолация често се извършва с помощта на топломащабни системи с дебелина 1, 5-2 cm с добавянето на перлит. За отопляеми или периодично отоплявани помещения (бани) често се използват зидани блокове по ръба.

Поглъщане на влага от дървесен бетон

Характеристиките на арболита показват стойността на водопоглъщането до 85% за топлоизолационни блокове и до 75% за строителството. Тези стойности изискват размисъл. Структурата на блока е разпръснато зърно от дървени стърготини, залепени заедно с циментен камък. Те са ориентирани един спрямо друг случайно.

Водата, излята върху повърхността на блока, преминава свободно през нея. Естествено, когато потапянето на водата може да измести голямо количество въздух, съдържащо се вътре в устройството. Ако блокът се извади от водата, водата изтича и циментовият камък изсъхва бързо.

Дървените бетонни блокове, които са в естествената им среда, например в стената на една къща, всъщност не акумулират влага от околния въздух. Това се дължи на много ниската сорбционна влажност на материала, тъй като минерализираните чипове и циментът са нехигроскопични и слабо омокрящи се материали. Това е причината за популярността на използването на материал за изграждане на бани.

Ако напоявате непрекъснатата стена на арболит отвън с вода, има възможност да я видите вътре. Следователно, материалът не се използва без фасадно покритие. За дървения бетон се препоръчва да се завърши с гипсови разтвори или да се монтират шарнирни фасадни системи.

Устойчивост на замръзване

Постепенното унищожаване на продуктите при замръзване и размразяване се дължи на разширяването на замръзването на водата в кухините. Колкото повече вода съдържат, толкова по-малко са циклите на замразяване - размразяването може да издържи материала без унищожаване.

Ниската абсорбция на сорбционната влага дава добра устойчивост на проникване на замръзване. Минималната стойност е F25 и достига F50. Защитата на дървения бетон срещу пряко излагане на влага позволява да се увеличи реалната устойчивост на замръзване на материала в конструкцията. В допълнение, съществуват реални примери за използването на арболитни сгради за 7-10 години, без да се повредят стените. Става дума за стени, които не са защитени от въздействието на външни фактори на околната среда.

Свиване на материала

Смята се, че арболит абсолютно не е склонен към свиване. Но все още има малки процеси на свиване през първите месеци. По принцип те спират на етапа на зреене на блок в производството. Възможно е некритично намаляване на размера на блока (с 0.4 - 0.8%), след като блоковете са поставени в структурата.

Може да се получи известно намаляване на височината на блоковете под тежестта на надлъжните елементи, подове и покривни конструкции. За да се избегнат проблеми с довършителните работи, не се препоръчва извършването на мазилки през първите 4 месеца след завършване на основния комплекс от работи.

Пожароустойчивост на арболитови блокове

На пожароустойчивост арболитови блокове имат следните параметри:

- групата на запалимост - G1, т.е. тя е бавно изгарящ материал;

- група запалимост - В1, огнеупорен материал;

- чрез способност за генериране на дим - D1, материал с ниско дим.

Звукоизолация

По отношение на шумопоглъщането, блоковете на арболита превъзхождат тези материали като тухла и дърво. Коефициентът на поглъщане на шума при арболитните блокове е 0, 17–0, 6 в акустичния диапазон от 135 до 2000 Hz.

Паропропускливост

Дървеният бетон е дишащ материал, неговата паропропускливост е до 35%. Затова в къщите, построени от този материал, няма влага, а микроклиматът е удобен както в студения, така и в топлия сезон.

Недостатъци на арболитови блокове

Без значение колко е добър арболит, материалните недостатъци все още си струват да знаят и обмислят.

Няколко съмнителни моменти могат да разклатят определянето на разработчика:

- 1. Изобилие на пазара на блокове с качество "гараж".

Тяхната здравина, устойчивост на топлообмен не са известни дори на производителя. Има трудности с придобиването на фабричен арболита в регионите. По-горе сме писали за най-важните моменти от производството на блокове от бетон. Както разбирате, просто не е възможно да се изпълняват определени задачи в занаятчийски условия.

- 2. Недостатъчна точност на геометрията.

Точността на геометрията на арболитния блок е по-малка от тази на други леки бетонови зидани камъни (пенобетон, газобетон). Това е особено вярно за индустрии с голям дял ръчен труд. Отклоненията в размера и относителното положение на повърхностите налагат увеличаване на дебелината на шевовете до 10 - 15 мм. А это влечет промерзание кладки по швам, перерасход материала и снижение скорости кладочных работ.

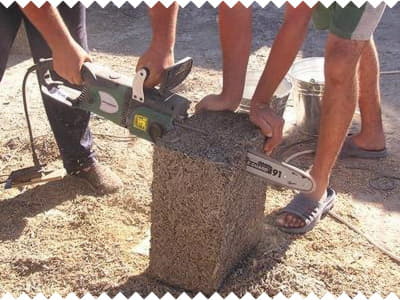

Производители рекомендуют использовать для кладки теплые перлитовые растворы, но их приготовление обходится дороже. В последнее время для улучшения геометрии блоков начинают применять фрезерование поверхностей.

- 3. Необходимость защиты от прямого воздействия влаги.

Ничем не защищенная кладка в теории может быть проницаемой для больших напоров ветра, но реального подтверждения такого явления не получено. Нанесение на поверхность штукатурных покрытий решает проблемы с проницаемостью.

- 4. Высокая стоимость арболитовых блоков.

Это связано с недостаточными автоматизацией производственных процессов, степенью проработки технологии и скромными объемами производства. В итоге себестоимость пенобетонных и газобетонных блоков ниже в 1, 5 раза.

- 5. Наличие ограничений в выборе отделочных материалов.

Для правильной эксплуатации важно сочетать с арболитовой кладкой только «дышащие» варианты отделки.

Достоинства арболитовых блоков

Тех, кто решается на строительство по арболитовой технологии, должны вдохновлять ее многочисленные достоинства:

+ 1. Экологичность материала.

Даже входящие в его состав минерализаторы не выделяют в атмосферу вредных веществ.

+ 2. Высочайшая паропроницаемость.

+ 3. Легкость материала.

Легкость материала и его упругость не требуют устройства мощного и жесткого фундамента. Дополнительным бонусом является сейсмостойкость.

+ 4. Легкость обработки.

+ 5. Простой монтаж крепежа.

В арболит можно вбивать гвозди и вкручивать саморезы, как в дерево.

+ 6. Низкая теплопроводность.

Отличное сопротивление теплопередаче при достаточной для малоэтажного строительства прочности позволяет обходиться без дополнительного утепления и получать однослойную структуру стены.

+ 7. Низкая звукопроницаемость.

+ 8. Отказ от армирования.

Возможность отказаться от армирования кладки и устройства монолитных поясов на небольших объектах.

+ 9. Биологическая стойкость.

+ 10. Негорючесть.